Die PVD-Technik bietet sowohl im dekorativen als auch funktionellen Bereich hervorragende Möglichkeiten. Arc-Verdampfen und Sputtern mit unterschiedlichen Materialien im PVD-Verfahren führt zu perfekten Oberflächen, die nicht nur durch brillante Farbqualität, sondern auch mit hervorragenden mechanischen Eigenschaften überzeugen.

Die Abkürzung PVD in PVD-Beschichtungen steht für Physical Vapour Deposition und ist ein Verfahren, bei dem durch den Beschuss mit Laserstrahlen, magnetisch abgelenkten Ionen oder Elektronen (Sputtern) sowie durch Lichtbogenentladung (Arc-Verfahren) das Material, das als Target bezeichnet wird, verdampft wird. Arc-Verdampfen und Sputtern mit unterschiedlichen Materialien im PVD-Verfahren führen zu Oberflächen mit hervorragenden Eigenschaften und beeindruckenden Farben.

Wie hoch der Anteil an Atomen, Ionen oder größeren Clustern im Dampf ist, ist von Verfahren zu Verfahren unterschiedlich. Bei PVD-Beschichtungen bewegt sich das verdampfte Material entweder ballistisch oder durch elektrische Felder geführt durch die Kammer und trifft dabei auf die zu beschichtenden Teile, wo es zur Schichtbildung und PVD-Beschichtungen kommt.

Je nach Reaktivgaszusammensetzung entstehen bei PVD-Beschichtungen als Schichten Nitride und Karbide bzw. Mischungen derselben, die neben einer hohen Härte (>2000HV) eine sehr gute Kratz- und Verschleißfestigkeit bieten. Die im Arc-Verfahren und durch Sputtern erzeugten PVD-Beschichtungen sind auch chemisch und elektrochemisch sehr inert und gewährleisten somit einen Schutz gegen eine Vielzahl korrosiver Medien.

Maschinen und Anlagen für PVD-Beschichtung

- PVD-Batchanlagen – max. Nutzvolumen:

Ø 1500 mm x 3000 mm Arc-Technologie/Sputtern - Inline-Beschichtungsanlagen – max. Nutzvolumen:

600 mm x 750 mm x 25 mm Sputtern

europcoating PVD-Beschichtung

Welche Vorteile bietet unsere Beschichtungstechnologie?

- Brilliante Farbqualität

- Großes Farbspektrum

- Hervorragende mechanische Eigenschaften

- Kosteneffizienz bei Serienproduktionen

- Umweltfreundliches Verfahren

- Biokompatible Beschichtung

Hervorragende mechanische Beständigkeit

Funktionelle Beschichtungen

Für die hochwertige Produktveredelung bietet europcoating Applikationen mit hervorragenden mechanischen Eigenschaften. Unsere funktionellen Beschichtungen bieten mechanischen Schutz und überzeugen bei medizinischen Anwendungen sowie mit elektrischen Funktionen und effizienter Barrierewirkungen.

Die Anforderungen an eine Beschichtung im Funktionsbereich sind so vielfältig wie ihr Einsatzgebiet. Deshalb wird eine Beschichtung bei europcoating ganz nach dem individuellen Bedarf unserer Kunden entwickelt. Unser herausragendes Know-how wird beispielsweise bei der Herstellung einer funktionellen Beschichtung aus Edelmetall eingesetzt.

Auf diesem Gebiet der Beschichtung ist unser Angebot nahezu einzigartig am Markt.

Langjährige Erfahrung in den unterschiedlichsten Verfahrensprozessen macht es uns möglich, unsere Dienstleistungen als in sich geschlossene Komplettlösungen anzubieten. Das bedeutet für Sie, dass wir eine Beschichtung nicht nur nach Ihren Wünschen produzieren, sondern Ihnen unsere umfassende Optimierungs- und Beratungskompetenz in allen Fragen rund um das Thema Oberflächenoptimierung und Beschichtung zur Verfügung stellen.

Glanzpunkte in der Oberflächenveredelung

Designbeschichtungen

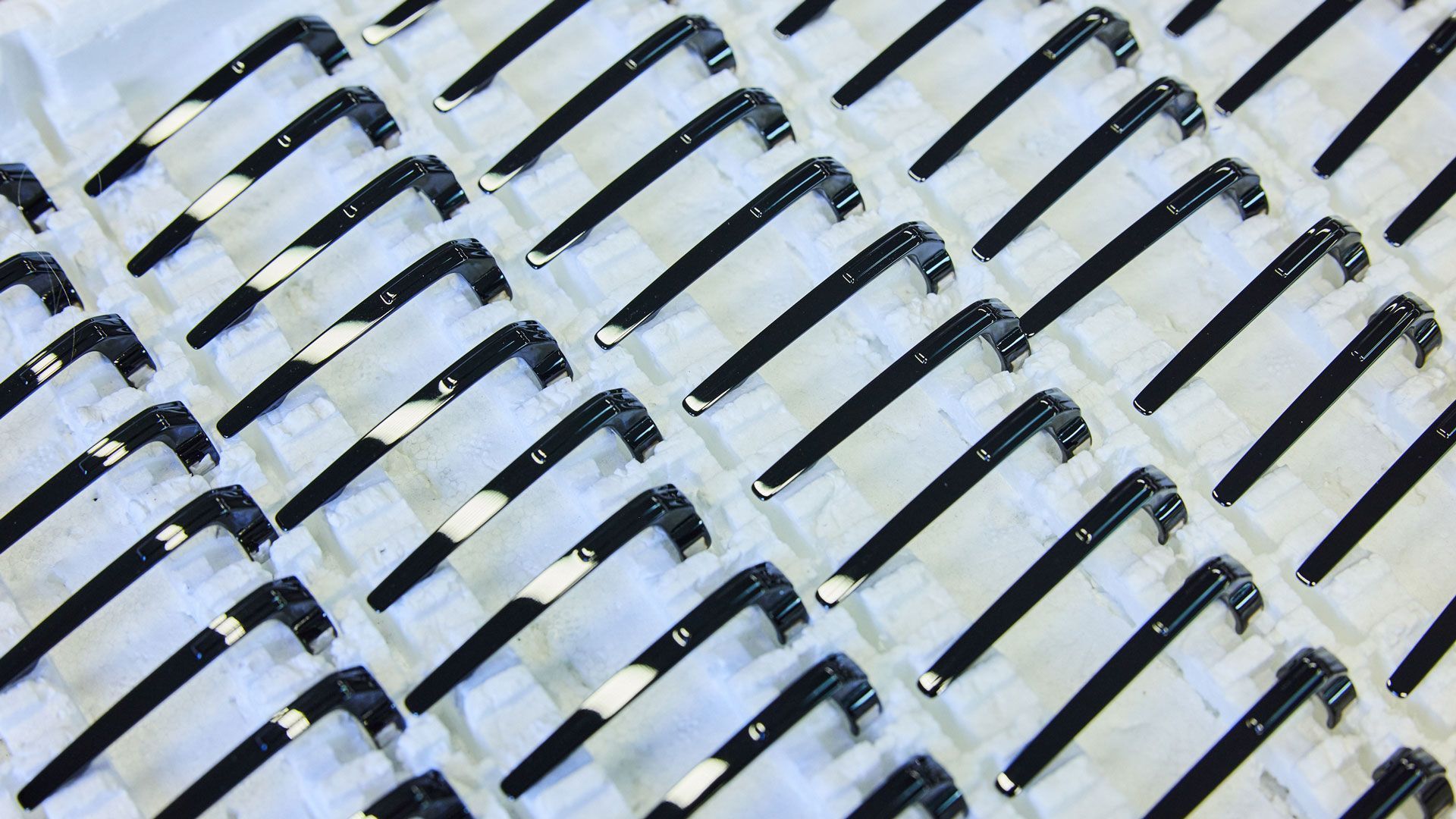

Dekorative Designbeschichtungen von europcoating überzeugen mit edlem Glanz und brillanten farblichen Effekten im kompletten Spektrum des sichtbaren Lichts. Zu unseren Kernkompetenzen zählen exklusive Edelmetallbeschichtungen mittels Echtgold. 24-karätige Goldoberflächen verleihen klassische Eleganz und steigern die Wertigkeit der beschichteten Produkte.

Nur wenige Unternehmen aus dem Bereich Oberflächenveredelung haben beides zu bieten: Professionelles technisches Know-how und Erfahrungen in der Schmuck- und Designbranche. Unser Experten-Team beschäftigt sich tagtäglich mit der optischen Verschönerung hochwertiger Design-Artikel wie Brillen, Uhren und Schreibaccessoires mittels aufwendiger Beschichtungsprozesse. Mit geringstem Materialeinsatz und einem hauchdünnen Plus auf den Oberflächen verleihen wir Ihren Produkten neue Charaktereigenschaften – brillant, hart und glänzend.

Die Bandbreite an zu beschichtenden Werkstoffen ist vielfältig. Neben Metallen und Legierungen beschichten wir auch Glas und Kunststoffe, arbeiten mit Top-Lackierungen, strahlen und polieren – immer verbunden mit dem Ziel, das Maximum an Schönheit und Ausdrucksstärke Ihrer Produkte an die Oberfläche zu bringen.

Edelmetall-Kompetenz: Exklusive Produkte mit Goldbeschichtung

Echtgoldbeschichtungen gehören zur edelsten Form der Oberflächengestaltung. Zu den europcoating Kernkompetenzen zählen exklusive Edelmetallbeschichtungen mittels Echtgold. 24-karätige Goldoberflächen verleihen klassische Eleganz und steigern die Wertigkeit der beschichteten Produkte.

Goldbeschichtungen sind in unterschiedlichen Branchen sehr gefragt. Vor allem in der Schmuckindustrie spielt die Goldbeschichtung für das Vergolden von Uhren, Ketten etc. eine herausragende Rolle.

europcoating ist Marktführer im Bereich Goldbeschichtung. Zum Vergolden Ihres Wunschprodukts bietet das Unternehmen exklusive Echtgoldbeschichtungen in unterschiedlichen Varianten. Spezifische Edelmetallbeschichtungen mit gleichmäßiger, reproduzierbarer Farbausprägung sind nach Bedarf als Goldbeschichtung z. B. in Gelbgold, Champagnergold, aber auch in Silber realisierbar.

Zum Vergolden werden hochglänzende Edelmetalloberflächen mittels PVD Verfahren aufgetragen. Durch das Vergolden erstrahlen Ihre Produkte in einzigartigem Glanz und weisen eine konstante Farbbrillanz sowie maximalen Korrosionsschutz auf.

Das Vergolden führt zu einer hochwertigen Goldbeschichtung und einem unverwechselbaren Finish. Darüber hinaus eignet sich das Vergolden von Produkten hervorragend zur Veredelung von Oberflächen und ermöglicht auf diese Weise, dekorative Ansprüche mit besten mechanischen Eigenschaften zu verbinden.

Medizintechnische Beschichtungen für Instrumente & Implantate

Oberflächenveredelung für den Medizineinsatz

Medizinprodukte werden nach strengsten Kriterien geprüft. An keine andere Produktsparte werden in Deutschland höhere Anforderungen gestellt. In diesem Zusammenhang spielen Beschichtungen eine tragende Rolle.

europcoating ist zertifizierter Experte in der Entwicklung und Herstellung von hauchdünnen Schichtsystemen mithilfe der PVD-Vakuumtechnologie und der anodischen Oxidation von PVD-Schichten für medizintechnische Anwendungen.

An den Standorten Hohenlockstedt und Tuttlingen beraten und entwickeln wir Oberflächenlösungen für den Einsatz in der Medizin, Werkzeuge, Implantate, Prothesen und vieles mehr. Seit 2013 sind wir mit unserem Beschichtungscenter am Standort Tuttlingen vertreten, wo ausschließlich innovative Beschichtungen für den Medizineinsatz entwickelt und hergestellt werden.

Zertifizierte Produktsicherheit – QM-System

europcoating verfügt über zertifizierte Qualitätsmanagementsysteme nach DIN ISO 13485 & 9001, welche auf die speziellen Anforderungen in der Medizinproduktebranche ausgerichtet sind.

Kooperationen mit Institutionen und Unternehmen aus Wissenschaft und Forschung

Sowohl bei medizinischen Instrumenten als auch Implantaten müssen Oberflächen im direkten Gewebekontakt bestehen. Um diesen anspruchsvollen Maßstäben gerecht zu werden, arbeiten wir mit erfahrenen Experten ebenso wie mit Nachwuchswissenschaftlern aus der Medizinbranche zusammen.

europcoating ist zudem Mitglied des Kooperationsnetzwerkes „Kunstgelenk“ (Endoprothetik).

Beschichtete Medizinprodukte von europcoating

Welche Vorteile bietet unsere Beschichtungstechnologie?

- Gute Widerstandsfähigkeit gegen mechanische und chemische Einflüsse

- Hohe Langlebigkeit trotz intensiver Wasch- und Sterilisationsprozesse

- Zertifizierte Biokompatibilität

- Angenehme Haptik

- Veränderung der Oberflächenstruktur auf Wunsch möglich

- Farbliche Anpassung auf Kundenwunsch

Beständige Oberflächen für industrielle Anwendungen

DLC-Beschichtung

DLC-Beschichtungen verfügen über herausragende verschleiß-, reibungs- und korrosionsmindernde Eigenschaften. Deshalb eignet sich das DLC-Verfahren hervorragend für die hochwertige Beschichtung dynamisch beanspruchter Bauteile aus dem Werkzeug- und Maschinenbau.

DLC-Beschichtung wird auch als Diamond-Like-Carbon-Beschichtung bezeichnet. Dabei handelt es sich um eine diamantähnliche Schutzschicht aus Kohlenstoff, die über herausragende mechanische Eigenschaften verfügt. Der außerordentliche Härtegrad führt zu einem hervorragenden Verschleiß-, Reibungs- und Korrosionsschutz und somit zu einer langen Lebensdauer von Produktoberflächen. Diese Beschichtung wird für eine Vielzahl von industriellen Anwendungen im Funktions- und Designbereich eingesetzt.

Eine von europcoating entwickelte DLC-Beschichtung stellt eine unmittelbare Verbesserung der Oberflächen-Eigenschaften Ihres Produktes dar. Gerne beraten wir Sie zu den Möglichkeiten einer maßgeschneiderten, auf Ihr Wunschprodukt angepassten Beschichtung.

Maschinen und Anlagen für DLC-Beschichtung

- 3 PVD-Batchanlagen max. Nutzvolumen: Ø 1500 mm x 3000 mm